Règlementation

Règlementation

- ECODESIGN - ErP Ecoconception

- FILTRATION - Normes

- CEE - Certificats d’économie d’énergie

- DPE - Diagnostic de performance énergétique

- DEEE - Déchets d'Equipements Electriques et Electroniques

- INFOS TECHNIQUES

- RT 2012 - Règlementation thermique

- RE 2020 - Règlementation Environnementale

- Directives REACH - ROHS

- BATIMENTS D'HABITATION COLLECTIFS

- BATIMENTS TERTIAIRES

- ERP TERTIAIRES - Surveillance QAI

- BATIMENTS INDUSTRIELS LOGISTIQUES

- BATIMENTS POUR LA RESTAURATION

- PARCS DE STATIONNEMENTS

- CMIM - Conformité Produits Maroc

INFOS TECHNIQUES

Classification SFP

Indices de protection IP / AF / IK

Résistance au feu Euroclasses

Milieux corrosifs : matériaux et protection

Notions aérauliques et acoustiques

Classification SFP Specific Fan Power

Le PSFP ou SFP (Specific Fan Power) est un coefficient issu de la norme EN 13779 (Ventilation dans les bâtiments non résidentiels - Exigences de performances pour les systèmes de ventilation et de climatisation), qui permet de qualifier l’efficacité énergétique globale d’un ventilateur ou d’un système de ventilation.

Le SFP est le rapport entre la puissance absorbée et le débit du ventilateur ou du système de ventilation :

Plus le SFP est faible, plus le ventilateur est énergétiquement performant.

Les ventilateurs ou systèmes de ventilation peuvent être ainsi comparés et classifiés selon une table issue de la norme EN 13779.

Le PSFP ou SFP est parfois exprimé en kW/m3.s-1.

Cette notion de SFP est indiquée sur les courbes débit/pression au fur et à mesure de leurs mises à jour.

Différents indices permettent de caractériser le comportement des produits par rapport à ces influences :

Ces indices de protection sont liés aux produits. Pour qu’ils puissent être étendus au restant de l’installation, il est nécessaire que l’intégration de l’appareil soit effectuée dans les règles de l’art garantissant ainsi le maintien du degré de protection d’origine.

Indice de protection IP

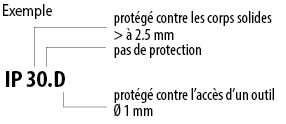

Signification des deux derniers caractères de l’indice de protection IPxy

x caractérise la protection du matériel contre la pénétration de corps solides étrangers.

y caractérise la protection du matériel contre la pénétration de l’eau avec effets nuisibles.

Cas particulier

La résistance à la pénétration de l’eau dûe à un nettoyage haute pression (Karcher) est spécifiée par l’indice IPx9K.

Il est utilisé lorsque la protection réelle des personnes contre l’accès aux parties dangereuses est meilleure que celle indiquée par le premier chiffre x de l’indice IPxy.

Lorsque seule la protection des personnes est intéressante à préciser, les deux chiffres caractéristiques de l’IP sont remplacés par X.

Exemple : IP XXB.

Lettre désignation

A protégé contre l’accès du dos de la main

B protégé contre l’accès du doigt

C protégé contre l’accès d’un outil Ø2,5 mm

D protégé contre l’accès d’un outil Ø1 mm

L’absence d’indication signifie que la classe d’influence externe est AF1 (risque négligeable de substances corrosives ou polluantes).

Elle fait l’objet d’un projet de norme européenne EN 50-102 pour définir un code IK.

Les tableaux pages suivantes présentent les degrés de protection des enveloppes et prennent en compte les équivalences entre les anciens troisièmes chiffres du code IP de la norme NF C 20-010 (1986) et le code IK.

Résistance au feu EUROCLASSES

Deux systèmes de classement de réaction au feu cohabitent dans la législation française :

Le système de classification européen comprend 7 Euroclasses :

Deux classements additionnels relatifs à la production de fumées d’une part, et de gouttes ou de particules enflammées d’autre part, complètent l’Euroclasse principale, exception faite de l’Euroclasse A1.

Chaque classement additionnel comprend 3 niveaux :

* Ces mesures sont réalisées selon des essais normalisés

En attendant une révision de la règlementation sécurité incendie prenant compte de l’intégration des Euroclasses, un tableau publié au Journal Officiel permet de faire le lien entre les exigences règlementaires exprimées avec des classements M et les Euroclasses d’ores et déjà appliquées aux produits.

Milieux corrosifs : matériaux et protection

Par milieu corrosif il faut inclure aussi bien l’atmosphère extérieure, l’ambiance intérieure ou les gaz véhiculés par le système de ventilation.

La plupart des matériels VIM sont prévus pour être utilisés dans des applications dites «standard».

Pour une installation extérieure, il s’agit des zones rurales, faible salinité (> 20 km de la côte) ou urbaines faiblement industrialisées. (Catégories C1 à C3 selon NF EN ISO 12944-2).

Pour une installation intérieure il s’agit des bâtiments à hygrométrie faible ou moyenne sans agent chimique corrosif. (Catégories C1 à C2 selon NF EN ISO 12944-2 - sauf hotte en AISI 304).

Cependant un ventilateur placé en intérieur en bord de mer sera soumis à la fois à l’infiltration de l’air extérieur dans le local et surtout à l’agression de l’air salin aspiré par le système de ventilation.

Quelques produits VIM répondent à des utilisations particulières. (Exemples : Ventilateurs en PPH, Diffuseurs en ABS, Option peinture, Fabrication en aluminium...).

Mais il convient d’être prudent, les revêtements, peintures, matériaux spécifiques, traitement spéciaux, tropicalisation… n’assurent pas une même résistance à tous les types de corrosion.

Il existe de nombreux référentiels et normes sur le sujet.

Dans bien des cas une fabrication spéciale adaptée au milieu corrosif doit être étudiée en fonction des données du milieu corrosif et des objectifs de tenue dans le temps.

Exemples d’environnements types en climat tempéré (Issues de la norme NF EN ISO 12944-2 Anticorrosion des structures en acier par systèmes de peinture).

Rouille blanche : Il s’agit d’hydroxyde zinc qui se forme sous l’action de l’humidité en l’absence d’aération. Par exemple lorsque les ventilateurs / caissons entourés par un film plastique pour les protéger lors du transport prennent l’humidité et ne sont pas déballés. Si ces tâches affectent l’apparence, elles ne sont habituellement pas nuisibles à la performance contre la corrosion à long terme (rouille rouge).

Pour les enlever, la première action consiste à frotter avec une brosse à poils durs en nylon. Elles peuvent être lavées avec une solution d’acide acétique à 10% et rincées. Ce traitement peu enlever un peu du lustre métallique.

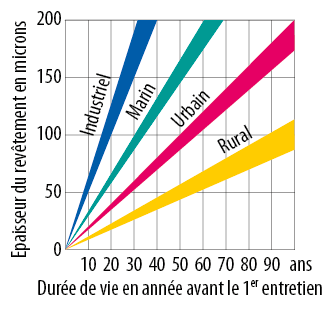

Durée de vie de la galvanisation dans un environnement extérieur

Extrait de la norme NF EN ISO 14713 indiquant les risques et vitesses de corrosion selon les catégories d’environnement.

Pour certains produits (KDT / KSTA / KSHP...) une option peinture de base est proposée par VIM dans ce catalogue.

Il s’agit, sauf indication particulière, du traitement suivant :

- Enveloppe du caisson en acier galvanisé Z275

- Peinture de l’enveloppe seule sur les 2 faces, intérieures et extérieures

- Dégraissage + phosphatation au zinc + peinture polyester RAL7040 épaisseur 60 micron

- Pas de traitement spécial du ventilateur / moteur / visserie / transmission …

- Accessoires électriques et câbles standard

D’autres matériels sont livrés peints en standard ou fabriqués en matériaux plus résistants à certains types de corrosion comme l’aluminium.

En cas de doute, de besoin de précision sur la nature exacte des matériaux ou des traitements employés sur nos produits n’hésitez pas à nous consulter.

Télécharger les calculs aérauliques et acoustiques

Télécharger les calculs aérauliques et acoustiques

Indices de protection IP / AF / IK

Résistance au feu Euroclasses

Milieux corrosifs : matériaux et protection

Notions aérauliques et acoustiques

Classification SFP Specific Fan Power

Le PSFP ou SFP (Specific Fan Power) est un coefficient issu de la norme EN 13779 (Ventilation dans les bâtiments non résidentiels - Exigences de performances pour les systèmes de ventilation et de climatisation), qui permet de qualifier l’efficacité énergétique globale d’un ventilateur ou d’un système de ventilation.Le SFP est le rapport entre la puissance absorbée et le débit du ventilateur ou du système de ventilation :

SFP = P/Qv

P = puissance absorbée en W

Qv= débit en m3/s

SFP = W/m3.s-1

Plus le SFP est faible, plus le ventilateur est énergétiquement performant.

Les ventilateurs ou systèmes de ventilation peuvent être ainsi comparés et classifiés selon une table issue de la norme EN 13779.

| Table de classification des SFP | |

| Catégorie | Débit minimal d'air neuf par occupant (en m3/h) |

| SFP 1 | < 500 |

| SFP 2 | 500 - 750 |

| SFP 3 | 750 - 1250 |

| SFP 4 | 1250 - 2000 |

| SFP 5 | 2000 - 3000 |

| SFP 6 | 3000 - 4500 |

| SFP 7 | > 4500 |

Cette notion de SFP est indiquée sur les courbes débit/pression au fur et à mesure de leurs mises à jour.

Indices de protection IP / AF / IK

La norme NF C 15-100 répertorie et codifie les influences externes auxquelles une installation électrique peut être soumise : présence d’eau, présence de corps solides, risques de chocs, vibrations, présence de substances corrosives.Différents indices permettent de caractériser le comportement des produits par rapport à ces influences :

- IP, Indice de Protection : spécifie la tenue du matériel contre la pénétration de corps solides étrangers et contre la pénétration de l’eau avec effets nuisibles.

- Indice de protection qui spécifie le matériel qui protège les personnes contre l’accès aux parties dangereuses.

- AF : spécifie la tenue du matériel contre la présence de substances corrosives ou polluantes.

- IK : spécifie la tenue du matériel contre les chocs mécaniques.

Ces indices de protection sont liés aux produits. Pour qu’ils puissent être étendus au restant de l’installation, il est nécessaire que l’intégration de l’appareil soit effectuée dans les règles de l’art garantissant ainsi le maintien du degré de protection d’origine.

Indice de protection IP

Signification des deux derniers caractères de l’indice de protection IPxyx caractérise la protection du matériel contre la pénétration de corps solides étrangers.

y caractérise la protection du matériel contre la pénétration de l’eau avec effets nuisibles.

Cas particulier

La résistance à la pénétration de l’eau dûe à un nettoyage haute pression (Karcher) est spécifiée par l’indice IPx9K.

- Indice de protection des personnes contre l’accès aux parties dangereuses

Il est utilisé lorsque la protection réelle des personnes contre l’accès aux parties dangereuses est meilleure que celle indiquée par le premier chiffre x de l’indice IPxy.

Lorsque seule la protection des personnes est intéressante à préciser, les deux chiffres caractéristiques de l’IP sont remplacés par X.

Exemple : IP XXB.

Lettre désignation

A protégé contre l’accès du dos de la main

B protégé contre l’accès du doigt

C protégé contre l’accès d’un outil Ø2,5 mm

D protégé contre l’accès d’un outil Ø1 mm

Indice de protection contre les substances corrosives ou polluantes AF

Le guide pratique UTE C 15-103 définit la classe de protection AF en prenant en compte la présence de substances corrosives ou polluantes.L’absence d’indication signifie que la classe d’influence externe est AF1 (risque négligeable de substances corrosives ou polluantes).

- AF2 : agents atmosphériques.

- AF3 : présence intermittente ou accidentelle.

- AF4 : présence permanente de substances corrosives ou polluantes.

Indice de protection contre les chocs mécaniques IK

La norme NF C 20-010 définit le degré de protection contre les chocs mécaniques, symbolisé par un chiffre caractéristique faisant suite aux deux chiffres des degrés IP.Elle fait l’objet d’un projet de norme européenne EN 50-102 pour définir un code IK.

Les tableaux pages suivantes présentent les degrés de protection des enveloppes et prennent en compte les équivalences entre les anciens troisièmes chiffres du code IP de la norme NF C 20-010 (1986) et le code IK.

| Indices de protection contre les chocs mécaniques IK | |

| Energie de choc (joules) | Code IK selon la norme NF EN 50102 |

| 0.00 | 00 |

| 0.15 | 01 |

| 0.2 | 02 |

| 0.35 | 03 |

| 0.5 | 04 |

| 0.7 | 05 |

| 1 | 06 |

| 2 | 07 |

| 5 | 08 |

| 10 | 09 |

| 20 | 10 |

Résistance au feu EUROCLASSES

Deux systèmes de classement de réaction au feu cohabitent dans la législation française :- Le classement européen unifié des produits appelé EUROCLASSE

- L’ancien classement français incombustible, M0, M1...

Le système de classification européen comprend 7 Euroclasses :

- A1 et A2 : produit non combustible.

- B : produit faiblement combustible.

- C : produit combustible.

- D : produit très combustible.

- E : produit très inflammable et propagateur de flamme.

- F : produit non classé ou non testé.

- et une classification complémentaire pour les fumées et les gouttes (ou particules).

Deux classements additionnels relatifs à la production de fumées d’une part, et de gouttes ou de particules enflammées d’autre part, complètent l’Euroclasse principale, exception faite de l’Euroclasse A1.

Chaque classement additionnel comprend 3 niveaux :

| Classe d’opacité des FUMÉES* | ||

| s1 | s2 | s3 |

| Quantité et vitesse de dégagement faibles | Quantité et vitesse de dégagement moyennes | Quantité et vitesse de dégagement élevées |

| Classe de PARTICULES enflammées* | ||

| d0 | d1 | d3 |

| Pas de goutte ou débris enflammés | Pas de goute ou débris dont l’inflammation dure + de 10 sec. | Ni d0, ni d1 |

Equivalences euroclasses et ancien classement

En attendant une révision de la règlementation sécurité incendie prenant compte de l’intégration des Euroclasses, un tableau publié au Journal Officiel permet de faire le lien entre les exigences règlementaires exprimées avec des classements M et les Euroclasses d’ores et déjà appliquées aux produits.

| Tableau d’équivalences | |||

| Euroclasse du produit à mettre en oeuvre | Exigence complémentaire | ||

| A1 | - | - | Incombustible |

| A2 | s1 | d0 | M0 |

| A2 | s1 | d1 | M1 |

| A2 | s2 s3 |

d0 d1 |

|

| B | s1 s2 s3 |

d0 d1 |

|

| C | s1 s2 s3 |

d0 d1 |

M2 |

| D | s1 s2 s3 |

d0 d1 |

M3 M4 (Non gouttant) |

| Toute autre que E-d2 et F | M4 | ||

Milieux corrosifs : matériaux et protection

Généralités

Les milieux corrosifs peuvent altérer plus ou moins rapidement les équipements de ventilation, de type ventilateurs, réseaux, terminaux…ou les composants (moteurs, turbines, poulies, visserie, accessoires électriques …) qui les constituent.Par milieu corrosif il faut inclure aussi bien l’atmosphère extérieure, l’ambiance intérieure ou les gaz véhiculés par le système de ventilation.

La plupart des matériels VIM sont prévus pour être utilisés dans des applications dites «standard».

Pour une installation extérieure, il s’agit des zones rurales, faible salinité (> 20 km de la côte) ou urbaines faiblement industrialisées. (Catégories C1 à C3 selon NF EN ISO 12944-2).

Pour une installation intérieure il s’agit des bâtiments à hygrométrie faible ou moyenne sans agent chimique corrosif. (Catégories C1 à C2 selon NF EN ISO 12944-2 - sauf hotte en AISI 304).

Cependant un ventilateur placé en intérieur en bord de mer sera soumis à la fois à l’infiltration de l’air extérieur dans le local et surtout à l’agression de l’air salin aspiré par le système de ventilation.

Quelques produits VIM répondent à des utilisations particulières. (Exemples : Ventilateurs en PPH, Diffuseurs en ABS, Option peinture, Fabrication en aluminium...).

Mais il convient d’être prudent, les revêtements, peintures, matériaux spécifiques, traitement spéciaux, tropicalisation… n’assurent pas une même résistance à tous les types de corrosion.

Il existe de nombreux référentiels et normes sur le sujet.

Dans bien des cas une fabrication spéciale adaptée au milieu corrosif doit être étudiée en fonction des données du milieu corrosif et des objectifs de tenue dans le temps.

| Catégorie de corrosivité | Extérieur | Intérieur |

| C1 très faible | - | Bâtiments chauffés à atmosphère propre. Ex : bureaux, magasins, écoles, hôtels. |

| C2 faible | Atmosphères avec un faible niveau de pollution. Surtout zones rurales | Bâtiments non chauffés où de la condensation peut se produire. Ex : entrepôts ou salles de sport |

| C3 moyenne | Atmosphères urbaines et industrielles, pollution modérée par le dioxyde de soufre. Zones côtières à faible salinité. | Enceintes de fabrication avec humidité élevée et une certaine pollution de l’air, ex : industrie alimentaire, blanchisseries, brasseries, laiteries. |

| C4 élevée | Zones industrielles et zones côtières à salinité modérée. Bord de mer > 3 km de la côte | Usines chimiques, piscines, chantiers navals côtiers (nettoyage au jet, laboratoires, abattoirs) |

| C5-1 très élevée (industrie) | Zones industrielles avec humidité élevée et atmosphère agressive | Bâtiments ou zones avec condensation permanente et pollution élevée (vapeurs, piscine fermée, usine chimique) |

| C5-m très élevée (marine) |

Zones côtières et maritimes à salinité élevée (entre 1 et 3 km de la côte) |

Bâtiments ou zones avec condensation permanente et pollution élevée. |

Rouille blanche : Il s’agit d’hydroxyde zinc qui se forme sous l’action de l’humidité en l’absence d’aération. Par exemple lorsque les ventilateurs / caissons entourés par un film plastique pour les protéger lors du transport prennent l’humidité et ne sont pas déballés. Si ces tâches affectent l’apparence, elles ne sont habituellement pas nuisibles à la performance contre la corrosion à long terme (rouille rouge).

Pour les enlever, la première action consiste à frotter avec une brosse à poils durs en nylon. Elles peuvent être lavées avec une solution d’acide acétique à 10% et rincées. Ce traitement peu enlever un peu du lustre métallique.

Aciers galvanisés utilisés par VIM

|

Les tôles et feuillards en acier galvanisé utilisés par VIM pour fabriquer les caissons, les conduits spiralés et les accessoires de réseaux ont une qualité de galvanisation Z275. |

Durée de vie de la galvanisation dans un environnement extérieur

| Tenue de l’acier galvanisé à la corrosion | ||

| Code | Catégorie | Vitesse de corrosion µm/an |

| C1 | Intérieur sec | ≤ 0.1 |

| C2 | Intérieur : condensation occasionnelle Extérieur : exposition rurale à l’intérieur des terres |

0.1 à 0.7 |

| C3 | Atmosphères urbaines et industrielles, pollution modérée par le dioxyde de soufre. Zones côtières à faible salinité. | 0.7 à 2 |

| C4 | Zones industrielles et zones côtières à salinité modérée. Bord de mer > 3 km de la côte | 2 à 4 |

| C5 | Zones industrielles avec humidité élevée et atmosphère agressive | 4 à 8 |

OPTIONS peintures et matériaux VIM

Pour certains produits (KDT / KSTA / KSHP...) une option peinture de base est proposée par VIM dans ce catalogue.Il s’agit, sauf indication particulière, du traitement suivant :

- Enveloppe du caisson en acier galvanisé Z275

- Peinture de l’enveloppe seule sur les 2 faces, intérieures et extérieures

- Dégraissage + phosphatation au zinc + peinture polyester RAL7040 épaisseur 60 micron

- Pas de traitement spécial du ventilateur / moteur / visserie / transmission …

- Accessoires électriques et câbles standard

D’autres matériels sont livrés peints en standard ou fabriqués en matériaux plus résistants à certains types de corrosion comme l’aluminium.

En cas de doute, de besoin de précision sur la nature exacte des matériaux ou des traitements employés sur nos produits n’hésitez pas à nous consulter.