Règlementation

Règlementation

- ECODESIGN - ErP Ecoconception

- FILTRATION - Normes

- CEE - Certificats d’économie d’énergie

- DPE - Diagnostic de performance énergétique

- DEEE - Déchets d'Equipements Electriques et Electroniques

- INFOS TECHNIQUES

- RT 2012 - Règlementation thermique

- RE 2020 - Règlementation Environnementale

- Directives REACH - ROHS

- BATIMENTS D'HABITATION COLLECTIFS

- BATIMENTS TERTIAIRES

- ERP TERTIAIRES - Surveillance QAI

- BATIMENTS INDUSTRIELS LOGISTIQUES

- BATIMENTS POUR LA RESTAURATION

- PARCS DE STATIONNEMENTS

- CMIM - Conformité Produits Maroc

INFOS TECHNIQUES

Indices de protection IP / AF / IK

Résistance au feu Euroclasses

Milieux corrosifs : matériaux et protection

Notions aérauliques et acoustiques

Classification SFP Specific Fan Power

Le PSFP ou SFP (Specific Fan Power) est un coefficient issu de la norme EN 13779 (Ventilation dans les bâtiments non résidentiels - Exigences de performances pour les systèmes de ventilation et de climatisation), qui permet de qualifier l’efficacité énergétique globale d’un ventilateur ou d’un système de ventilation.Le SFP est le rapport entre la puissance absorbée et le débit du ventilateur ou du système de ventilation :

| SFP = P/Qv | P = puissance absorbée en W |

| Qv= débit en m3/s | |

| SFP = W/m3.s-1 |

Le SFP se calcule donc pour chaque point débit/pression de la courbe du ventilateur.

Plus le SFP est faible, plus le ventilateur est énergétiquement performant.

Les ventilateurs ou systèmes de ventilation peuvent être ainsi comparés et classifiés selon une table issue de la norme EN 13779.

| Table de classification des SFP | |

| Catégorie | Débit minimal d'air neuf par occupant (en m3/h) |

| SFP 1 | < 500 |

| SFP 2 | 500 - 750 |

| SFP 3 | 750 - 1250 |

| SFP 4 | 1250 - 2000 |

| SFP 5 | 2000 - 3000 |

| SFP 6 | 3000 - 4500 |

| SFP 7 | > 4500 |

Le PSFP ou SFP est parfois exprimé en kW/m3.s-1.

Cette notion de SFP est indiquée sur les courbes débit/pression au fur et à mesure de leurs mises à jour.

Indices de protection IP / AF / IK

La norme NF C 15-100 répertorie et codifie les influences externes auxquelles une installation électrique peut être soumise : présence d’eau, présence de corps solides, risques de chocs, vibrations, présence de substances corrosives.Différents indices permettent de caractériser le comportement des produits par rapport à ces influences :

- IP, Indice de Protection : spécifie la tenue du matériel contre la pénétration de corps solides étrangers et contre la pénétration de l’eau avec effets nuisibles.

- Indice de protection qui spécifie le matériel qui protège les personnes contre l’accès aux parties dangereuses.

- AF : spécifie la tenue du matériel contre la présence de substances corrosives ou polluantes.

- IK : spécifie la tenue du matériel contre les chocs mécaniques.

Ces indices de protection sont liés aux produits. Pour qu’ils puissent être étendus au restant de l’installation, il est nécessaire que l’intégration de l’appareil soit effectuée dans les règles de l’art garantissant ainsi le maintien du degré de protection d’origine.

INDICE DE PROTECTION IP

Signification des deux derniers caractères de l’indice de protection IPxy

- x caractérise la protection du matériel contre la pénétration de corps solides étrangers.

- y caractérise la protection du matériel contre la pénétration de l’eau avec effets nuisibles.

| 1er chiffre Protection contre les corps solides |

||

| 1 |  |

Protégé contre les corps solides supérieurs à 50mm |

| 2 |  |

Protégé contre les corps solides supérieurs à 12,5mm |

| 3 |  |

Protégé contre les corps solides supérieurs à 2,5mm |

| 4 |  |

Protégé contre les corps solides supérieurs à 1mm |

| 5 |  |

Protégé contre les poussières (pas de dépôt nuisible |

| 6 |  |

Totalement protégé contre les poussière |

| 2ème chiffre Protection contre les corps solides |

||

| 1 |  |

Protégé contre les chutes verticales de gouttes d'eau (condensation) |

| 2 |  |

Protégé contre les chutes de gouttes d'eau jusqu'à 15° de la verticale |

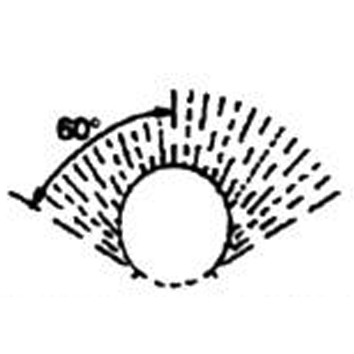

| 3 |  |

Protégé contre l'eau de pluie jusqu'à 60° de la verticale |

| 4 |  |

Protégé contre les projections d'eau de toutes directions |

| 5 |  |

Protégé contre les jets d'eau de toutes directions à la lance |

| 6 |  |

Protégé contre les projections d'eau assimilables aux paquets de mer |

| 7 |  |

Protégé contre les effets de l'immersion temporaire |

| 8 |  |

Protégé contre les effets de l'immersion permanente |

Cas particulier

La résistance à la pénétration de l’eau dûe à un nettoyage haute pression (Karcher) est spécifiée par l’indice IPx9K.

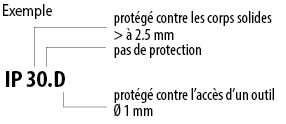

- INDICE DE PROTECTION DES PERSONNES CONTRE L’ACCÈS AUX PARTIES DANGEREUSES

Lorsque seule la protection des personnes est intéressante à préciser, les deux chiffres caractéristiques de l’IP sont remplacés par X.

Exemple : IP XXB.

Lettre désignation :

A protégé contre l’accès du dos de la main

B protégé contre l’accès du doigt

C protégé contre l’accès d’un outil Ø2,5 mm

D protégé contre l’accès d’un outil Ø1 mm

INDICE DE PROTECTION CONTRE LES SUBSTANCES CORROSIVES OU POLLUANTES AF

Le guide pratique UTE C 15-103 définit la classe de protection AF en prenant en compte la présence de substances corrosives ou polluantes.L’absence d’indication signifie que la classe d’influence externe est AF1 (risque négligeable de substances corrosives ou polluantes).

- AF2 : agents atmosphériques.

- AF3 : présence intermittente ou accidentelle.

- AF4 : présence permanente de substances corrosives ou polluantes.

INDICE DE PROTECTION CONTRE LES CHOCS MECANIQUES IK

La norme NF C 20-010 définit le degré de protection contre les chocs mécaniques, symbolisé par un chiffre caractéristique faisant suite aux deux chiffres des degrés IP.Elle fait l’objet d’un projet de norme européenne EN 50-102 pour définir un code IK.

Les tableaux pages suivantes présentent les degrés de protection des enveloppes et prennent en compte les équivalences entre les anciens troisièmes chiffres du code IP de la norme NF C 20-010 (1986) et le code IK.

| Indices de protection contre les chocs mécaniques IK | |

| Energie de choc (joules) | Code IK selon la norme NF EN 50102 |

| 0.00 | 00 |

| 0.15 | 01 |

| 0.2 | 02 |

| 0.35 | 03 |

| 0.5 | 04 |

| 0.7 | 05 |

| 1 | 06 |

| 2 | 07 |

| 5 | 08 |

| 10 | 09 |

| 20 | 10 |

Résistance au feu EUROCLASSES

Deux systèmes de classement de réaction au feu cohabitent dans la législation française :- Le classement européen unifié des produits appelé EUROCLASSE

- L’ancien classement français incombustible, M0, M1...

Le système de classification européen comprend 7 Euroclasses :

- A1 et A2 : produit non combustible.

- B : produit faiblement combustible.

- C : produit combustible.

- D : produit très combustible.

- E : produit très inflammable et propagateur de flamme.

- F : produit non classé ou non testé.

Deux classements additionnels relatifs à la production de fumées d’une part, et de gouttes ou de particules enflammées d’autre part, complètent l’Euroclasse principale, exception faite de l’Euroclasse A1.

Chaque classement additionnel comprend 3 niveaux :

| Classe d’opacité des FUMÉES* | ||

| s1 | s2 | s3 |

| Quantité et vitesse de dégagement faibles | Quantité et vitesse de dégagement moyennes | Quantité et vitesse de dégagement élevées |

| Classe de PARTICULES enflammées* | ||

| d0 | d1 | d3 |

| Pas de goutte ou débris enflammés | Pas de goute ou débris dont l’inflammation dure + de 10 sec. | Ni d0, ni d1 |

EQUIVALENCES EUROCLASSES / ANCIEN CLASSEMENT

En attendant une révision de la règlementation sécurité incendie prenant compte de l’intégration des Euroclasses, un tableau publié au Journal Officiel permet de faire le lien entre les exigences règlementaires exprimées avec des classements M et les Euroclasses d’ores et déjà appliquées aux produits.

| Tableau d’équivalences | |||

| Euroclasse du produit à mettre en oeuvre | Exigence complémentaire | ||

| A1 | - | - | Incombustible |

| A2 | s1 | d0 | M0 |

| A2 | s1 | d1 | M1 |

| A2 | s2 s3 |

d0 d1 |

|

| B | s1 s2 s3 |

d0 d1 |

|

| C | s1 s2 s3 |

d0 d1 |

M2 |

| D | s2 s3 |

d0 d1 |

M3 M4 (Non gouttant) |

| Toute autre que E-d2 et F | M4 | ||

Milieux corrosifs : matériaux et protection

GENERALITES

Les milieux corrosifs peuvent altérer plus ou moins rapidement les équipements de ventilation, de type ventilateurs, réseaux, terminaux…ou les composants (moteurs, turbines, poulies, visserie, accessoires électriques …) qui les constituent. Par milieu corrosif il faut inclure aussi bien l’atmosphère extérieure, l’ambiance intérieure ou les gaz véhiculés par le système de ventilation. Un ventilateur en bord de mer sera soumis à la fois à l’air extérieur et à l’agression de l’air salin aspiré par le système de ventilation.| CLASSIFICATION DES ENVIRONNEMENTS | ||

| Catégorie de corrosivité | Extérieur | Intérieur |

| C1 très faible | - | Bâtiments chauffés à atmosphère propre |

| C2 faible | Atmosphères avec un faible niveau de pollution: zones rurales principalement. | Bâtiments peu chauffés où de la condensation peut se produire |

| C3 moyenne | Atmosphères urbaines et industrielles, pollution modérée au dioxyde de soufre ; zones côtières à faible salinité |

Locaux de production avec une humidité élevée et une certaine pollution d'air |

| C4 élevée | Zones industrielles et zones côtières à salinité modérée. |

Usines chimiques, piscines, navires côtiers, chantiers navals… |

| C5 très élevée | Zones industrielles avec humidité élevée et atmosphère agressive. Zones côtières à salinité élevée |

Bâtiments ou zones avec condensation quasi permanente et à pollution élevée |

| C5-m très élevée (marine) |

Zones offshore à salinité élevée ; zones industrielles avec une humidité extrême et une atmosphère agressive ; atmosphères tropicales et subtropicales |

Locaux industriels avec une humidité extrême et une atmosphère agressive |

| DURABILITE | |

| FAIBLE | Jusqu'à 7 ans |

| MOYENNE | De 7 à 15 ans |

| ELEVEE | de 15 à 25 ans |

| TRES ELEVEE | Plus de 25 ans |

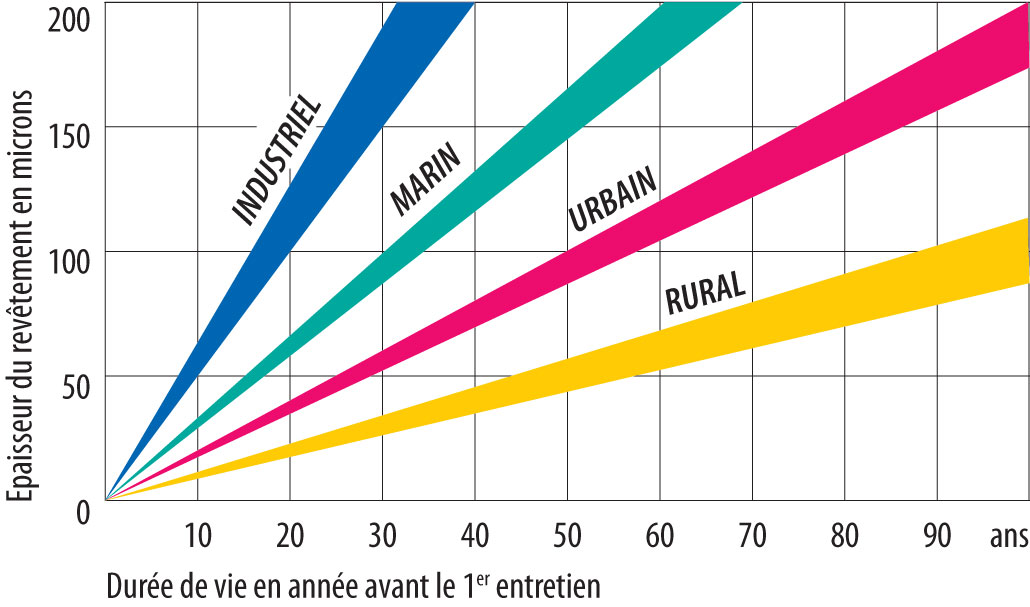

Selon la norme NF EN ISO 12944-2

La durabilité est définie par la norme NF EN ISO 12944-1 comme la durée de vie attendue d’un système protégé par une peinture jusqu’à la première opération de maintenance majeure. La durabilité est un paramètre technique qui peut aider à bâtir un plan de maintenance. La durabilité n’est pas une durée de garantie.

MATERIELS VIM : PRINCIPAUX MATERIAUX - OPTIONS DE TRAITEMENT

- GENERALITES

- INOX

Les hottes de cuisine NOVAX et VORAX sont en inox AISI 304 L. L'inox AISI 304 L convient pour des cuisines professionnelles courantes. En application industrielle ou agroalimentaire, il est parfois nécessaire de choisir un 316 L ou une autre nuance en fonction des produits alimentaires traités.

| TYPE D'INOX | ||||

| AISI | Désignation ISO/EN | Remarque | Applications classiques | Compatibilité alimentaire |

| 304 | X2CrNi18-10 / 1.4301 | Standard | Industries alimentaires / Cuisines professionnelles courantes | Oui |

| 304L | X2CrNi18-9 / 1.4307 / (Carbone < 0,03%) | Bas carbone | Industries alimentaires / Cuisines professionnelles courantes | Oui |

| 316 | X5CrNiMol17-12-2 / 1.4401 | Avec Molybdène | Industries pharma, pétrochimie, chimie, boissons, silos / Industries alimentaires acides / salées, laiteries, poissonneries | Oui |

| 316L | X5CrNiMol17-12-2 / 1.4404 / (Carbone < 0,03%) |

Bas carbone - Avec Molybdène |

Industries pharma, pétrochimie, chimie, boissons, silos / Industries alimentaires acides / salées, laiteries, poissonneries | Oui |

Nota : En visserie on parle de A2 ou de A4.

A2 = AISI 304 ou 304L. A4 = AISI 316

| TYPE D'INOX | |||

| Gamme | Produit | INOX AISI 304 | INOX AISI 316L |

| REMV | Registres circulaires | ▪️ | ▪️ |

| REEV | Registres circulaires | ▪️ | ▪️ |

| REIC | Registres à Iris | ▪️ | |

| RDGC | Registres circulaires CAV | ▪️ | ▪️ |

| CDR 50 | Registres rectangulaires | ▪️ | ▪️ |

| CDR 100 | Registres rectangulaires | ▪️ | ▪️ |

| CDRE 200 | Registres rectangulaires | ▪️ | ▪️ |

| RDGR | Registres rectangulaires CAV | ▪️ | ▪️ |

| BISR | Terminaux petits débits | ▪️ | |

| GCPI | Terminaux petits débits | ▪️ | |

| GMAI | Grilles extérieures | ▪️ | ▪️ |

| SIL GA | Grilles extérieures acoustiques | ▪️ | ▪️ |

| SIL OPTIMUM 50 | Silencieux circulaires | ▪️ | ▪️ |

| SIL OPTIMUM 100 | Silencieux circulaires | ▪️ | ▪️ |

| SIL RBS+ | Silencieux rectangulaires | ▪️ | ▪️ |

| SIL RBD + | Silencieux rectangulaires | ▪️ | ▪️ |

| DCRS A - DCRD A + Plénum | Diffuseurs circulaires | ▪️ | |

| DAFR DF + Plénum | Diffuseurs carré à fente | ▪️ | |

| DJHR - DJHC - DJHD + Plénum | Diffuseurs à jet hélicoïdaux - ailettes fixes | ▪️ | |

| DJHM - DJHMO | Diffuseurs à jet hélicoïdaux - ailettes orientables | ▪️ | |

En cas de doutes ou d'interrogations, contacter nos équipes commerciales en fournissant toutes informations précises sur l'application et sur l'environnement du matériel.

- ACIER GALVANISE - ZINC (ZN)

| Les tôles et feuillards couramment utilisés par VIM pour fabriquer les caissons, les ventilateurs, les conduits spiralés et les accessoires de réseaux sont de l’acier (S250GD) galvanisé à chaud Z275 conforme à la norme EN 10142. Ceci signifie que l’acier est recouvert d’une couche de Zinc de 275 g/m2 soit un revêtement de 20 microns par face. Sa température limite d’utilisation est de 200°C en continu et de 250°C en pointe. Au-delà de ces températures, l’adhésion du zinc est altérée ce qui diminue la résistance à la corrosion. Ce type d’acier convient pour les environnements classés C2 avec une durabilité élevée ou très élevée voir C3 avec une durabilité plus faible. Pour des environnements de type C4 ou C5, il est conseillé de choisir un autre matériau (Alu / Inox / autre) ou de prévoir un traitement de peinture. | Durée de vie de la galvanisation dans un environnement extérieur |

Rouille blanche sur l'acier galvanisé

Il s’agit d’hydroxyde zinc qui se forme sous l’action de l’humidité en l’absence d’aération. Par exemple lorsque les ventilateurs / caissons entourés par un film plastique pour les protéger lors du transport prennent l’humidité et ne sont pas déballés. Si ces tâches affectent l’apparence, elles n'affectent pas la durée de vie et la résistance du revêtement de zinc. Pour les enlever, la première action consiste à frotter avec une brosse à poils durs en nylon. Elles peuvent être lavées avec une solution d’acide acétique à 10% et rincées. Ce traitement peut enlever un peu du lustre métallique.

- ACIER REVÊTEMENT METALLIQUE - ALLIAGE ZAM (ZN-AL-MG)

Ces aciers assurent une meilleure tenue à la corrosion que l’acier galvanisé pour des grammages identiques. Ils assurent une protection auto réparatrice des tranches.

C’est le cas de l’acier S250GD + ZM310 (310 g/m2 de revêtement sur les 2 faces).

Sa tenue à la corrosion est bien meilleure que le Z275 et autorise son application dans les milieux dont la catégorie de corrosivité est C4 avec une durabilité élevée et C5 avec une durabilité faible ou moyenne selon les applications et les fournisseurs.

Il est particulièrement adapté aux environnements à haute teneur en SO2, à haute teneur en chlore ou à forte teneur en ammoniac.

Ce type d’acier est une alternative à l’utilisation d’autres matériaux ou au traitement anti-corrosion de type peinture.

Ce type de revêtement est utilisé sur certaines de nos CTA et sur la gamme JBRB ECOWATT caisson de VMC 400°C 30mn.

- ACIER PRELAQUE GRANITE® HDXTREME ARCELOR

Dans cette configuration, l’acier (S250GD + Z275) est revêtu coté extérieur par un revêtement de 3 couches de 70 microns et sur sa face intérieure par une couche support de 12 microns.

Granite® HDXtreme combine la meilleure protection contre les UV et la corrosion avec une durabilité et une finition unique.

Il a été développé pour garantir une longue durée de vie dans des environnements très sévères, notamment en bord de mer.

Sa résistance aux UV le classe dans la catégorie RUV5 et sa résistance à la corrosion dans la catégorie RC5+ selon la norme EN 10169, autorisant son utilisation dans des environnement C5 avec une durabilité moyenne.

- OPTIONS DE TRAITEMENTS VIM POUR AMELIORER LA RESISTANCE A LA CORROSION

- Caissons F400 : KDT/KCTR/KUBAIR

- Caissons C4 et ventilation : JBRB ECOWATT/KSH

- Tourelles F400 : TED/TCD

Notions aérauliques et acoustique

DETERMINATION DES DEBITS D'AIR

A. Calcul du débit en fonction du taux de renouvellement d'air

Qv = Vloc x Rh (m3/h)

|

Vloc : volume du local en m3 |

| Rh : renouvellement d’air par heure |

B. Calcul du débit nécessaire à l'évacuation de la vapeur d'eau

Qv = Vab / (Δχ x ρ) x (m3/h) |

Vab : quantité de vapeur d’eau en g/h |

| Δχ : écart entre la teneur en eau de l’air extrait et la teneur en eau de l’air insufflé en g/h (Ex : dans le cas des cuisines professionnelles, Δχ = 6g d’eau/kg d’air sec) |

|

|

ρ : masse volumique de l’air en kg/m3 (à 20 °C et 1013 mbar, ρ air = 1.2 kg/m3) |

C. Calcul du débit nécessaire pour assurer le chauffage d'un local ou l'évacuation de la chaleur

|

Qv = Pcal / (ρ x Cp x ΔT) x 3600 (m3/h) |

Pcal : puissance calorifique à évacuer ou déperdition |

|

Cp : chaleur spécifique de l’air en kJ/kg/°K (à 20°C, Cp≈1 kJ/kg/°K) |

|

|

ΔT : différence entre la température insufflé et la température du local en °K ou °C |

|

|

ρ : masse volumique de l’air en kg/m3 (à 20 °C et 1013 mbar, ρ air = 1.2 kg/m3) |

D. Calcul de la puissance calorifique nécessaire au réchauffage de l'air

|

Pcal = [(Qv x ρ x Cp x ΔT) / 3600] x (kW) |

Qv : Débit d’air en m3/h |

|

Cp : chaleur spécifique de l’air en kJ/kg/°K (à 20°C, Cp≈1 kJ/kg/°K) |

|

|

ΔT : différence entre la température insufflé et la température du local en °K ou °C |

|

|

ρ : masse volumique de l’air en kg/m3 (à 20 °C et 1013 mbar, ρ air = 1.2 kg/m3) |

CARACTERISTIQUES DES VENTILATEURS

A. Lois de similitudes des ventilateurs

Lorsque l'on fait varier la vitesse d'un ventilateur, alors les caractéristiques de la machine vont évoluer de la manière suivante (lois de similitude) :

Qv2 = Qv1 x (N2 / N1)

|

N : vitesse de rotation du ventilateur |

B. Notions de puissance

| PUISSANCE AERAULIQUE | |

| Paéraulique = [(Qv x ΔP) / 3600] x (W) | Q : débit en m3/h - ΔP : pression en Pa |

| PUISSANCE UTILE | |

|

Putile = [Paéraulique / (ηroue x ηtransmission)] x (W) |

ηroue : rendement de la roue du ventilateur |

|

ηtransmission : rendement de la transmission |

|

|

Ventilateur à entraînement direct, ηtransmission≈100% |

|

|

Ventilateur poulie courroie, ηtransmission≈95% |

|

La puissance absorbée = puissance plaquée moteur

| PUISSANCE ABSORBEE | |

| Pabs = Putile / ηmoteur | ηmoteur : rendement du moteur |

La puissance utile = puissance électrique consommée par le ventilateur

ACOUSTIQUE DES VENTILATEURS

A. Notion de pression acoustique et de puissance acoustique

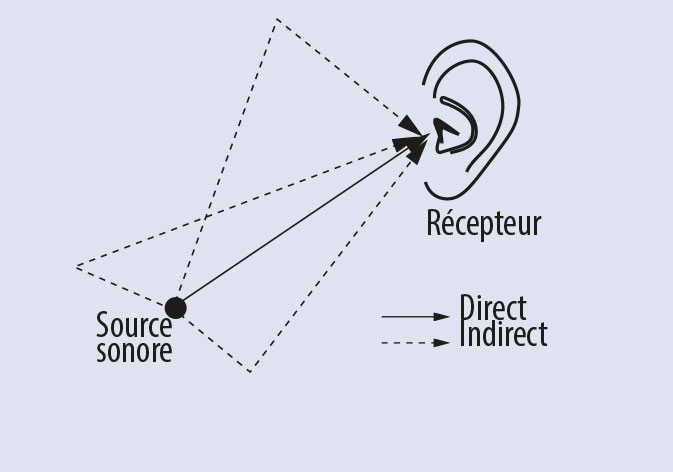

Schéma 1 |

La puissance acoustique - notée Lw - est le niveau sonore émis par le ventilateur. La pression acoustique - notée Lp - correspond au niveau sonore ressenti. La pression acoustique n’est donc pas une valeur constante et dépend notamment :

Le niveau sonore ressenti est composé du niveau direct et du niveau réverbéré (ondes réfléchies sur les parois) - Schéma 1. |

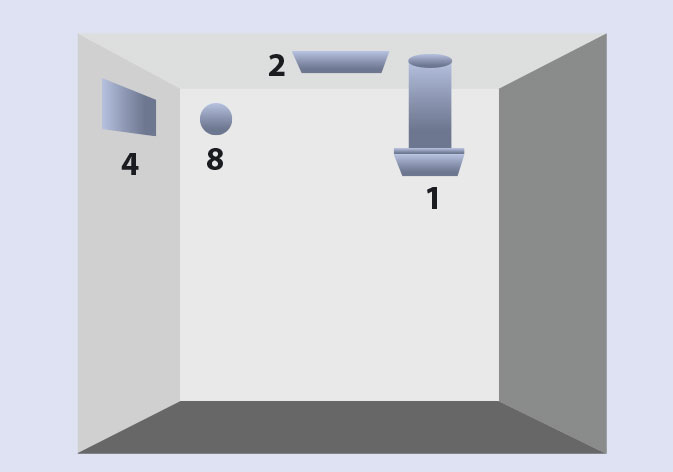

Schéma 2 |

Lp = Lw + 10log x [( Q / 4πr2) + (4 / R)] Q / 4πr2 : représente le niveau sonore direct r : la distance à la source en m Q : la directivité Q=1 (champs libre hémisphérique), 2 (sur une paroi), 4 (angle de deux murs), 8 (angles de trois murs) - Schéma 2 4 / R représente le niveau sonore réverbéré. R = [(S x A) / (S - A)] = [(S - A) / (1 - a)] constante d'absorption du local en m2 Sabine. S = 2 x (L x P + P x H + H x L) A = (0,16 x V) / T Cas d'une source placée sur une surface réfléchissante : Q = 2 ; (4 / R) = 0 La formule devient Lp - Iw - 20log r - 8 ou Lw = Lp + 20log r + 8 S : aire des parois du local en m2 V : volume du local en m3 T : temps de réverbération du local A : a x S avec a facteur moyen d'absorption acoustique des surfaces du local |

La notion de pression acoustique est généralement utilisée pour caractériser le niveau sonore rayonné par un ventilateur. La notion de puissance acoustique est généralement utilisée pour caractériser le niveau sonore rayonné dans le conduit.

B. Calculs et corrections acoustiques

- 1. CORRECTION PUISSANCE ACOUSTIQUE / PRESSION ACOUSTIQUE EN FONCTION DE LA DISTANCE

Lw = Lp + 20log r + 8

| A | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| B | 14.0 | 17.5 | 20.0 | 22.0 | 23.6 | 24.9 | 26.1 | 27.1 | 28.0 |

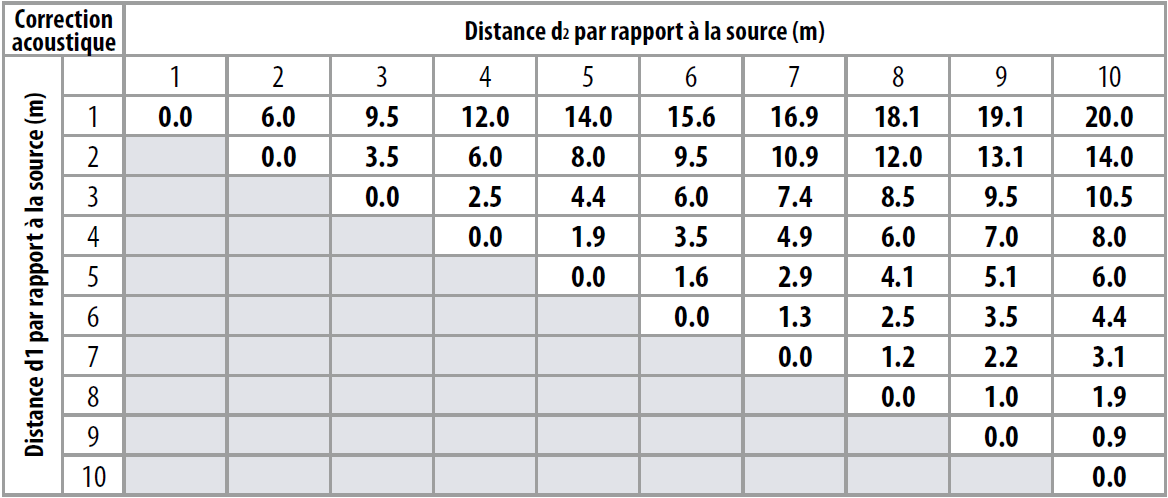

- 2. CORRECTION DE LA PRESSION ACOUSTIQUE EN FONCTION DE LA DISTANCE

Lp1 = Pression acoustique mesurée à la distance d1 de la source sonore.

Lp2 = Pression acoustique mesurée à la distance d2 de la source sonore.

Remarque : Doubler la distance entraine une diminution du niveau sonore de 6 dB.

- 3. ADDITION DE DEUX SOURCES SONORES

| A | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| B | 3 | 2.6 | 2.1 | 1.8 | 1.5 | 1.2 | 1 | 0.8 | 0.6 | 0.5 | 0.4 |

Remarque : Si deux sources de bruit sont identiques, le niveau sonore résultant est de +3 dB. Si deux sources de bruit sont différentes d'au moins 10 dB(A), alors le niveau global n'est pas modifié.

- 4. CORRECTION DE BRUIT DE FOND (SOUSTRACTION DE NIVEAUX SONORES)

| C | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| D | 7 | 4.2 | 3 | 2.2 | 1.7 | 1.3 | 1 | 0.8 |

Remarque : Si le bruit de fond est inférieur à 10 dB au bruit du ventilateur, alors aucune correction n'est nécessaire.

- 5. CORRESPONDANCE ENTRE DB ET DB (A)

| Fréquence Hz | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 |

| Pondération A | -26 | -16 | -8.5 | -3 | 0 | +1 | +1 |

RENDEMENT DES RECUPERATEURS

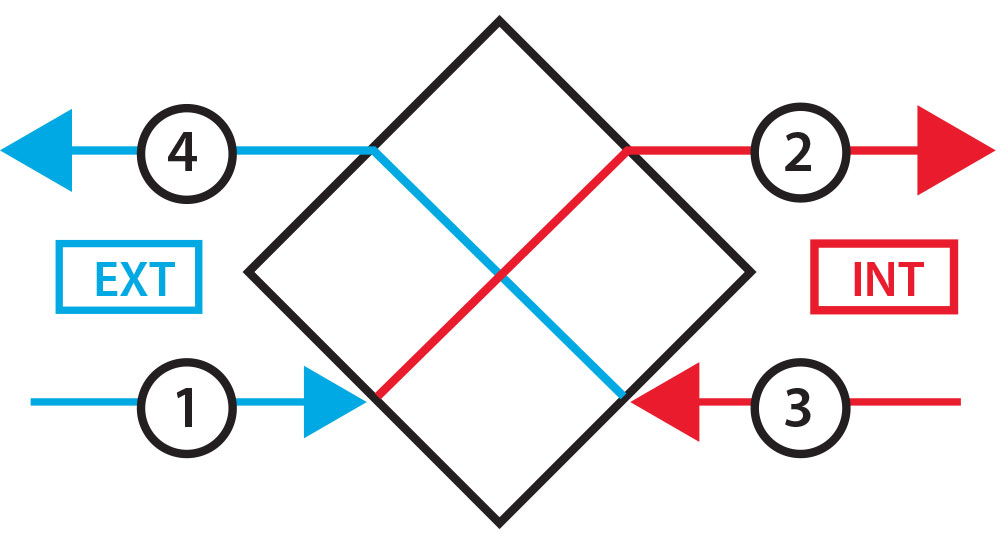

1 : entrée d'air neuf. 2 : pulsion d'air neuf. 3 : extraction d'air neuf. 4 : sortie d'air vicié.

|

|

|

є = [Qan x (T2 - T1)] / [Qmin x (T3 - T1) |

|

|

h : enthalpie (KJ/kg.K) |